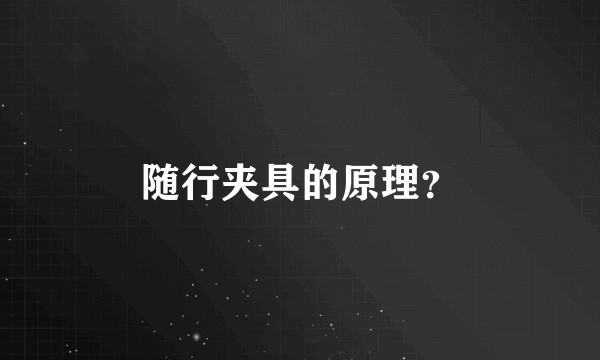

随行夹具是用于组合机床自动线上的一种移动式夹具。工件安装在随行夹具上,除了完成对工件的定位和夹紧外,还带着工件按照自动线的工艺流程由自动线的运输机构送到各台机床的机床夹具上,再由机床夹具对它进行定位和夹紧。随行夹具主要是在自动生产线、加工中心、柔性制造系统等自动化生产中,用于外形不太规则、不便于自动定位、夹紧和运送的工件。工件在随行夹具上安装定位后,由运送装置把随行夹具运送到各个工位上。随行夹具适用于结构形状比较复杂的工件,这类工件缺少可靠的输送基面,在组合机床自动线上较难用步伐式输送带直接输送;此外,对于有色金属工件,如果在自动线中直接输送时其基面容易磨损,因而也须采用随行夹具作为定位夹紧和自动输送的附加装置。

很多加工汽车零件的组合机床自动线也采用随行夹具输送工件。根据工件毛坯形状、加工内容和材质的不同,所采用的随行夹具也不同,按工件在随行夹具中所处的定位和夹紧情况,随行夹具大致可分为以下3种型式:

(1) 工件只在随行夹具上定位而在加工工位上连同随行夹具一起在机床夹具中定位夹紧。(如铝合金的缸体材质较软若直接输送极易划伤基面而影响精度故常采用定位托板)

(2) 工件夹紧在随行夹具上,其部分自由度的定位是靠单独设立在装卸工位的定位元件使工件定位于随行夹具上,然后夹紧以保持相对于随行夹具定位销孔的准确位置。(工位的部分定位基准面要在随具上加 工不能用于定位行夹)这类夹具只有在随行夹具上6个定位自由度成为不可能时才使用。因仅夹紧,故定位刚度较差,受到冲击已发生位移,破坏定位的精度。

(3) 工件稳妥地定位夹紧在随行夹具中其原理和普通机床夹具一样。凡是形状不太规则 的工件如连杆、传动叉、转向节、调整臂、摇臂、轴承盖等都适合于采用的这一类夹具。以及一些形状比较规则的工件如活塞、转向器壳体等也可采用的这类夹具。这类夹具还可同时定位夹紧多件以提高生产率。多个工件与随行夹具一起好似构成一 个工艺箱体零件进行全部加工。这样工艺基准不变,夹具设计制造较易,也易于组成典型的组合机床自动线。

作为工件过渡定位的性质没有发生改变,在上面三种型式中大量采用的是第三种型式的随行夹具。

随行夹具可以做出一个很可靠的输送基面,并采用“一面两孔”的典型定位方式在自动线的工位上安装,从而使某些原来不便于在组合机床自动线上加工的工件成为可能,扩大了自动线的应用范围。为了使随行夹具能在自动线上循环工作,当工件加工完毕从随行夹具上卸下以后,随行夹具必须重新返回原始位置。所以在使用随行夹具的自动线上,应具有随行夹具的返回装置。其返回方式主要有:(1)水平返回(水平返回随行夹具使自动线形成封闭框形,为了进入框内必须架桥梯从输送带上跨过。这种方式敞开性好,但占地面积较大,最适用于随行夹具比较重或尺寸较大的情况。)

(2)上方返回(随行夹具从上方返回,使自动线的结构比较紧凑,占地面积小,但不宜于布置立式机床。对于工位多而布局很长的自动线也不甚适宜。)

(3)下方返回(所谓下方返回,是从底座内返回,这种方式结构紧凑,占地面积小,但维修调整不便,也影响底座的刚性和排屑装置的布置。这种方式多用于工位不多、加工精度不高的小型组合机床自动线上。)

随行夹具一般以其底平面和两定位孔在机床上定位,并由机床工作台的夹紧机构夹紧,从而保证工件与刀具的相对位置。当工件加工精度要求较高时,常把随行夹具的底平面分开成为定位基面和运输基面,以保护定位基面的精度。随行夹具属于专用夹具范围,其装夹工件部分需按工件外形和工艺要求设计。

标签:夹具,随行,原理